ホーム » QCサークル(小集団活動)

サービス

QCにはこれ!

型にはまらない

フレキシブル型

QCサークル(小集団活動)とは、

第一線の職場で働く人々が継続的に、製品・サービス・仕事・職場環境などの質の管理・改善を行う小グループ活動です。

小集団活動のメリット

- 皆でやるとモチベーション(やる気)が高まる

- 3人から5人くらいの小グループが意見を出しやすく活性化できる

- 小グループだと皆が力を発揮する

- 相乗効果がある

なぜ小集団活動が良いのかというと、人はひとりでは何事も続けるのが難しいです。

そこで、少人数グループを作ってボトムアップの活動にすることで皆のモチベーションが上がります。

また、3人から5人の小グループですと意見が出やすく活性化されます。

少人数で力を発揮することは大変なようにも思いますがそれが充実と成長に繋がります。

そして個々の総和以上に相乗効果がありますので魅力的な活動になっていきます。

ただ始めるだけではダメ!

これらのメリットを狙って様々な企業が導入されていますが、形だけのQCは百害あって一利なしです。

実際にはこれらの課題がでてきて、うまくいかないことが多いです。

【よくある困り事】

- リーダー任せになっている

- やらされ感がある

- グループによりレベルの差が激しい

- QCツールがうまく使えない

- 時間がうまくとれない

- 成果に繋がっていない

- 何年もやっていてマンネリ化

【活コンサルタントのQCサークルを導入すると】

リーダー教育

リーダー教育

⇒ 皆を巻き込むスキルを身につける

職場の困りごとからのカイゼン活動

職場の困りごとからのカイゼン活動

⇒ やらされ感がなくなる

コンサルティングの活用

コンサルティングの活用

⇒ おきざりチームを作らない

実践型の研修

実践型の研修

⇒ ツールの使い方を学び実際の課題を解決する

計画を立てる

計画を立てる

⇒ あらかじめミーティングや活動する時間を決めておく

成果の元である人づくり組織づくりの実施

成果の元である人づくり組織づくりの実施

⇒ 分厚い成果につながる

マンネリからの脱却

マンネリからの脱却

⇒ 今の時代にあった活メソッド(活コン式)の導入

効果を出すには

ボトムアップの活動とリーダー育成がカギ!

QCサークルのような改善活動は、通常成果を目的としています。

もちろん成果は重要です。

しかし、成果を最初にもとめるとサークル活動が疲弊していき、一部の人だけの活動になりがち。

結果として、先細りになってしまいます。

そこで弊社では、

改善活動を人と組織育成として考え、チームが全員参加できるように、リーダーへ考え方とスキルをお伝えしています。

そしてそのリーダーも同じ人が毎年担当するのではなく、毎年持ち回りにすることで、リーダーシップを発揮できる人を増やしていきます。

さらに活コン式では、

手法とツールに合わせて、コミュニケーションやチームメンバーの巻き込み方、チーム運営の仕方を行っていきます。

チームの力を底上げし、型にはまらない、取り組みテーマに応じて柔軟的(フレキシブル)にツールやステップを使い分けていく、質の高い活動になっていきます。

一般的な進め方と課題を解決する活コン式との比較

一般的な進め方

活コン式

一般的な進め方 ⇒ 活コン式

●ステップ通り(型にはまった)の活動になっている

直接効果はもちろん、波及効果も大きい

【直接効果】

●QCDS(品質・コスト低減・納期短縮・安全)の向上

●時間短縮による生産性向上

●異常を未然に気付き、迅速に対処可能

製品やサービスの不良率が低下し、全体の品質が向上します。

作業プロセスの改善により効率が向上、これにより生産性が高まり、コスト削減にもつながります。

さらに、メンバーの問題解決スキルが向上し、突発的な事態への迅速な対応が可能になります。

【波及効果】

●作業がしやすくなり、ストレスが減少

●職場満足度とモチベーションの向上

●離職率の低減

●顧客評価の向上

活動を通して、職場のコミュニケーションが活発になり、協力的な雰囲気が醸成されます。

また自主性やリーダーシップを発揮する機会が増え、人材育成も進みます。これにより従業員のやる気や満足度が高まります。

小集団活動が成功することで、他の部門やチームにも改善意識が広がり、組織全体の改善意識が向上します。

QCサークル(小集団活動)は、これらの直接的および波及的な効果を通じて、企業全体の体質改善や発展に大きく貢献する重要な活動です。

研修事例

職場全員参加のQCサークル活動

客先発表で2年連続最優秀賞受賞! 女性活躍も加速!!

会社の状況

自動車部品製造業F社

改善活動は取り組んではいたものの管理職主体のものだった。

一般職が参加できる改善活動はなかった。

課題

管理職主体の活動であったためリーダーの育成が進んでいなかった。

一部の活動になっており全員参加では行っていなかった。

弊社の研修

ステップ1 管理職研修

小集団活動には、管理職の理解が必要ですのではじめに管理職研修を行いました。

【研修の目的】

●人材と組織育成をすること、それが成果に繋がること

●リーダー育成

この目的を管理職にご理解いただいた上でリーダーを任命し社内体制をつくりました。

ステップ2 リーダー教育

リーダーを任命し「とにかくやれ」のやり方で今まで上手くいってなかったので、時間をとってリーダー教育を行いました。平日は時間がとれないとのことでしたので隔月土曜日にリーダー研修を行いました。

チームづくりは職場の信頼づくりから行うのが活コン式です。

リーダーの皆さんにはコミュニケーションスキルや信頼づくりの大切さを学んでいただきました。

職場に戻ったリーダーはメンバーの困りごとを聴くことからはじまります。

聴くことでリーダーと関係性が良くなると同時に改善ネタも集まり一石二鳥です。

ステップ3 「すぐできる」改善ネタの実施

改善ネタの中には「すぐできること」が沢山ありました。

せっかく出された改善ネタですので放っておくともったいない。

改善を皆で分担しあって同時並行で取り組むと、やる気に満ちた場の雰囲気で改善がどんどん進みます。

これを小カイゼン型小集団活動と呼びます。

この活動は例外なく活性化します。

こちらの会社様でも一気に活性化し数多の素晴らしい改善が実現しました。

研修による変化

全員参加の改善活動に移行

テーマをもったQC的問題解決ステップを使用した改善活動を導入

世界でもお手本にされる生産方式で有名な客先発表会で、2年連続最優秀賞を受賞されました。

海外でも展開され、毎年リーダーができ、パートさんも含めた女性活躍の場にもなりました。

【直接効果】

- 仕掛品が90%以上減った!

- 1回あたりピッキング時間が35%短縮した!

- 治具を探す時間120秒が10秒になった

- 型汚れ不良年間1000個以上発生がゼロになった!

- 試験成績書の作成1通18分が1分でできる!

- 試験時間が朝から午後2時までかかっていたのが午前で終われるようになった!

- 段取り時間が35分かかっていたのが9分未満でできるようになった! など

直接効果だけにとどまらず沢山の波及効果がうまれました。

【波及効果】

- 笑い声が増えた

- ホウレンソウができるようになった

- チームからここはこうした方が良いなどの打ち上げ増えた

- 仕事への協力が増えた

- 忙しい中でほかの部門の残業などでも協力してくれる

- 現場への問題点 改善計画書

- いろんな人からの記入が増えた

- カイゼン意識上がった。派遣からもあがる

- 4Sができてきている。継続。意識がある

- 検査出来高に関心を持つようになった

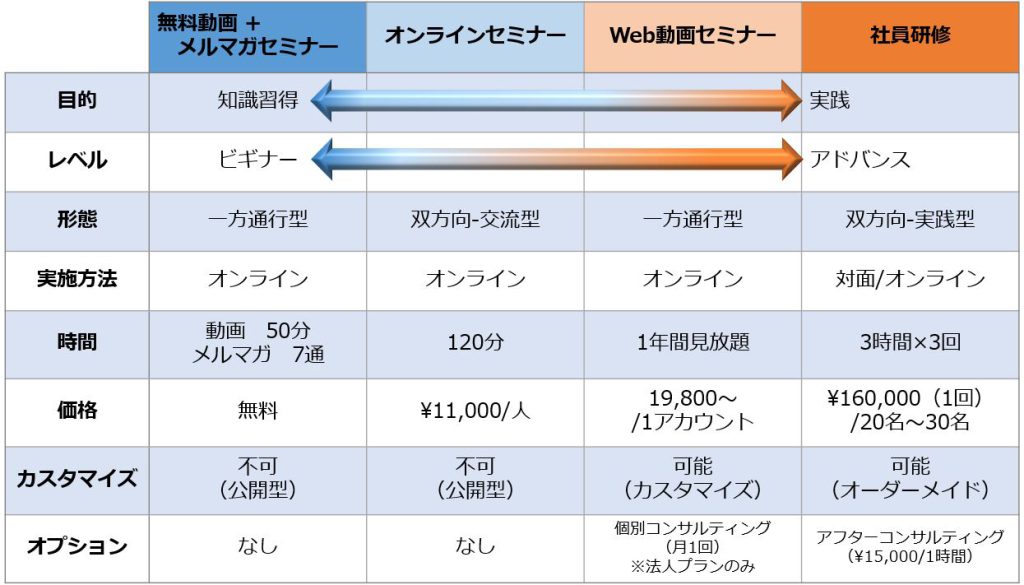

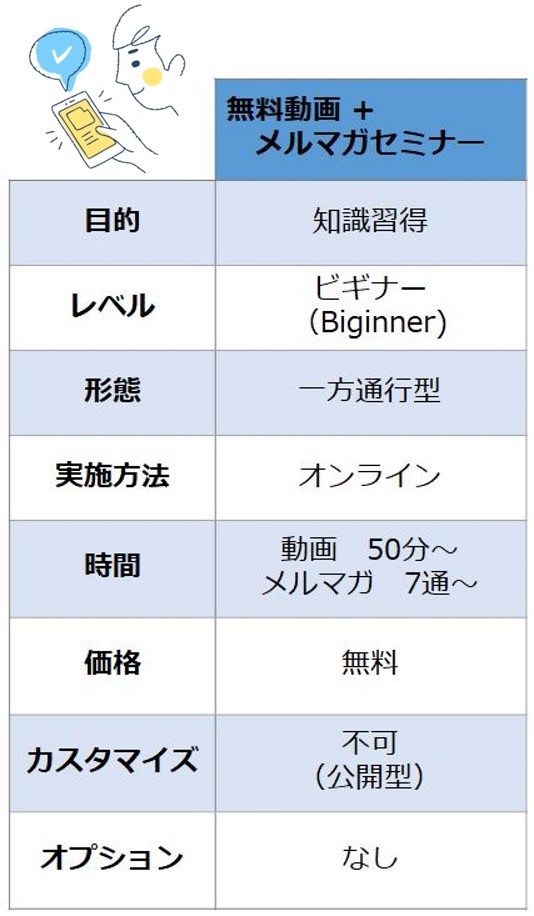

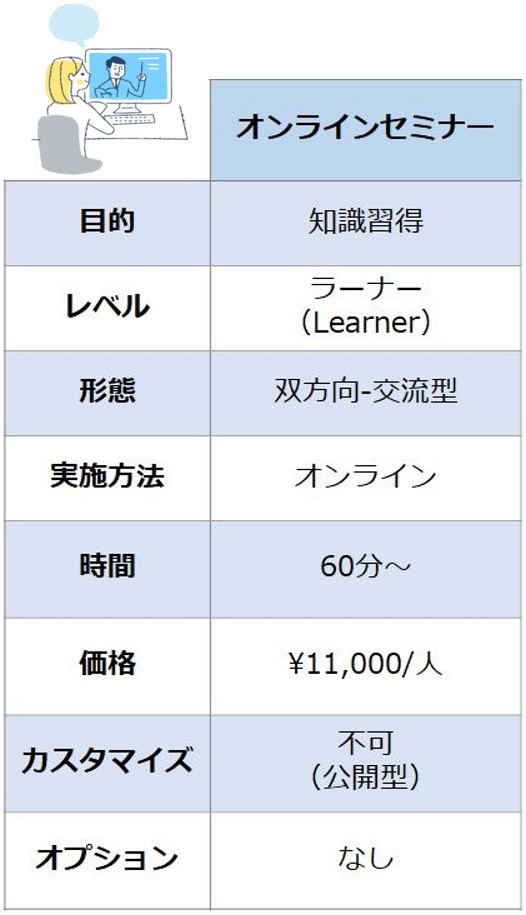

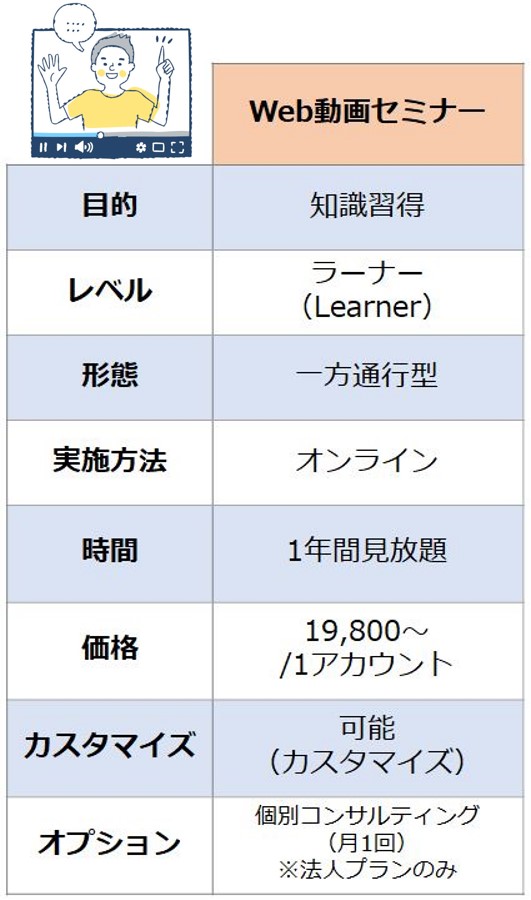

様々な学び方ができます(サービス一覧)

弊社では、目的や受講環境などに合わせて様々な提供の仕方をご用意しています。

時間をかけずサクッと基本を学びたい人から、自社へ展開するための社員研修まで、4つの形態から選ぶことができます。

無料メールセミナー(全10回配信)

成果目的のQCは今後廃れていく!

進化した小集団活動(QCサークル)のポイント

【お申込み特典】

その1

QCツールを簡単に作成

(Excel)

テンプレートで簡単作成

(グラフ、パレート図、ヒストグラム、散布図等)

その2

問題解決ステップ実践

ワークシート

質問にこたえるだけ

明確に分かる問題解決ステップ

その3

Web動画

新時代のQCサークルが分かる

●QCサークル2つのパターン

●小カイゼン型QCサークル

QCサークル(小集団活動)に役立つツールをプレゼント

基礎知識

QCサークル(小集団活動)とは何か

小集団活動と言えば、QCサークルを思い浮かべることが多いと思います。

QCとは、Quality Control=品質管理です。

QCは、日本の製造業の品質向上に

たいへんな貢献をしました。QCサークルは、日本の製造業が世界的に強くなった大きな要因です。

QCサークルにおける

テーマの選定のしかた

「職場の困りごと」からスタートすること。

品質向上、納期短縮、コスト低減といった会社目標からスタートするのはトップダウンの活動です。トップダウンも必要ですが、 小集団活動はボトムアップですので 「職場の困りごと」を出し合うことからはじめます。

時間がない中で

5Sや小集団活動をどう進めるか

5S/小集団活動の推進役交流会を行いました。

テーマを決めて意見交換においては「時間がない中で、活動をどう進めるか」について意見交換しました。

・小さいことからカイゼンしていく

・テーマを絞り込む

・・・

QCサークル(小集団活動)管理職の支援を増やす方法

今日はQCサークル(小集団活動)リーダーセミナーでした。

テーマは「対策立案と実施」。

対策立案のポイントは

・重要な要因にマッチした対策を考える

・選択肢を出す

・・・

改善提案と小集団活動の改革?!

~離職が激減~

こちらの会社様は、弊社の推進している「改善提案のチーム化」と「小集団活動のプロジェクト化」に移行して3年ほど。

このやり方を試された1年目に、改善提案の未実施案件70%あったのがゼロ!になりました。